叶片材质对推进系统稳定性的影响及其优化研究

文章摘要:推进系统的稳定性对于现代航空航天技术的可靠性与安全性至关重要,而叶片作为推进系统中至关重要的部件,其材质的选择和优化在保证系统稳定性方面扮演着重要角色。本文从叶片材质对推进系统稳定性的影响及其优化研究入手,探讨了材质选择对推进系统的关键作用,涉及四个主要方面:叶片材质对动力学稳定性的影响,叶片材质对抗疲劳性能的影响,叶片材质对高温性能的影响,叶片材质的优化设计与加工技术。通过对这些方面的详细分析,本文旨在为推进系统的设计提供理论支持,帮助实现更加稳定和高效的推进性能。最后,文章总结了当前叶片材质优化的研究现状与未来发展方向。

1、叶片材质对动力学稳定性的影响

推进系统中的叶片在运行过程中承受着复杂的气动负荷,这些负荷直接影响到叶片的动力学稳定性。叶片材质的刚度和质量分布是影响叶片振动特性的关键因素,材料的选择决定了叶片的共振频率及其在高负荷状态下的变形能力。硬度较高的材料通常能够提高叶片的抗弯曲性能,从而增强其动力学稳定性。

此外,叶片材质的弹性模量对系统的振动模式也有重要影响。较高弹性模量的材料往往能有效抑制不必要的振动,减少因不均匀振动造成的机械故障。相对较软的材料则容易发生过度的弯曲和变形,这会对推进系统的稳定性造成负面影响。

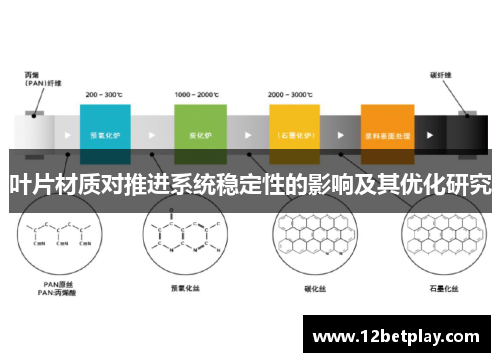

随着先进材料的出现,复合材料逐渐成为叶片材质选择中的热门方向。复合材料不仅具有较高的比强度和比刚度,还可以通过调节纤维方向优化叶片的动力学特性,达到提高系统稳定性的目的。特别是在高速、高负荷的工况下,复合材料能有效减少叶片的动力学响应,增强推进系统的整体稳定性。

2、叶片材质对抗疲劳性能的影响

推进系统中叶片的工作环境极为苛刻,特别是在高速运行中,叶片需要频繁地承受交变负荷和温度变化,这就要求叶片材料具备良好的抗疲劳性能。材料的抗疲劳性能直接关系到叶片的使用寿命和推进系统的可靠性。钢铁类材料虽然具有较高的强度,但其抗疲劳性能并不总是满足推进系统高频率工作需求,因此常常需要在设计时加入特殊的强化处理。

与传统金属材料相比,复合材料和高性能陶瓷材料表现出更优越的抗疲劳性能。这些材料具有较好的疲劳寿命和抗损伤扩展特性,能够在反复负荷作用下维持稳定的机械性能。尤其是在承受高频振动或温度梯度较大的工况下,抗疲劳性能优越的材料能显著延长叶片的使用周期。

针对叶片抗疲劳性能的优化,研究者们通过对材料微结构的改良,采用多层次复合结构设计,进一步提高叶片的耐疲劳能力。例如,在复合材料中加入不同种类的纤维,能够改善材料的整体抗疲劳表现,从而在保证高强度的同时,提升叶片的耐久性和可靠性。

3、叶片材质对高温性能的影响

高温性能是叶片材质优化过程中必须重点关注的一个方面,尤其是在喷气式发动机和高速航空推进系统中,叶片需要在极高温度环境下工作。材料的耐高温性能直接影响到叶片的强度和刚度,进而影响推进系统的工作效率和安全性。例如,常规金属材料在高温下可能出现热疲劳、热变形等问题,而高温合金则能够有效保持其机械性能,适应高温环境。

12Bet在线注册在现代航空发动机中,采用耐高温合金材料已经成为一种常见做法。这些材料能够承受数百摄氏度的高温环境,并且在高温下依然能够保持较高的强度和刚度,避免因高温引发的叶片失效。同时,这类材料的热膨胀系数较低,有助于保持叶片在热负荷作用下的稳定形态。

然而,随着推进技术的发展,对叶片材料的高温性能要求不断提高。为了进一步提高叶片的耐高温能力,科学家们正在研究通过添加陶瓷基复合材料、涂层技术等手段,来改善材料的高温表现。这些新型材料不仅能提高叶片的高温强度,还能有效降低因温度变化引起的材料损伤,确保推进系统的稳定运行。

4、叶片材质的优化设计与加工技术

叶片材质的优化设计与加工技术是提升推进系统稳定性的另一关键因素。先进的叶片材料通常具有复杂的微观结构,而合理的设计和加工技术能够有效地发挥材料的优势。近年来,随着增材制造技术和复合材料加工技术的发展,叶片材质的设计和制造精度得到了极大提升。

增材制造(3D打印)技术可以实现复杂叶片形状的精确制造,尤其适用于某些特殊材质的叶片生产。通过该技术,叶片设计师可以在材料的局部区域进行微调,以满足不同部位的性能需求,例如在叶片根部使用高强度材料,而在叶片前缘使用耐磨性强的材料,从而在保证性能的同时优化材料利用率。

此外,叶片的加工技术也在不断创新,现代的超精密加工技术能够在微观尺度上对叶片表面进行优化处理,以提高其抗磨损、抗腐蚀及抗疲劳能力。这些加工工艺不仅能够提升材料的物理性能,还能在一定程度上降低制造成本,推动推进系统向着更加高效、稳定的方向发展。

总结:

本文深入探讨了叶片材质对推进系统稳定性的影响及其优化研究。从动力学稳定性、抗疲劳性能、高温性能到优化设计与加工技术,四个方面共同作用于叶片材料的选择和应用。随着新型材料和先进技术的不断发展,叶片材质的优化研究也在不断取得突破,为提高推进系统的可靠性和稳定性提供了有力支撑。

未来的研究应进一步关注不同工况下材料的综合表现,尤其是材料的多功能性与适应性。通过进一步探索复合材料的多尺度优化设计以及新型高性能材料的开发,有望为推进系统的长期稳定运行奠定更加坚实的基础。